掘金品质

工匠精神

联系掘金设计服务顾问!为您提供专业的网站策划方案和建议。

免费服务热线:

在制造企业里,“BOM”是个绕不开的词,几乎所有工厂、ERP系统、供应链管理中都会反复提到它。

很多人知道它叫“物料清单”,但真要说清楚BOM到底是什么、有多重要,大多数人并不清楚。

事实上,BOM不仅仅是一份清单。它关系到企业的产品结构、物料采购、生产计划、库存管理,甚至影响生产效率与交付周期。

如果不真正搞懂BOM,就很难掌握制造企业的运作逻辑。

接下来,我们就用最简单、最清楚的方式,讲明白这三个问题:

BOM到底是什么?

它与生产计划、物料管理有什么关系?

为什么所有制造企业都离不开BOM?

一、BOM到底是什么?

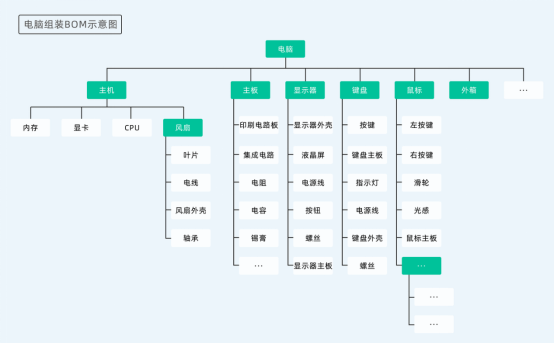

BOM的全称是Bill of Materials,最直接的解释,是产品结构清单。 它不仅告诉你一个产品需要哪些零件、原材料,还会细致地列出:

每种物料的规格、数量、单位;

每个部件在整个产品中的层级关系;

具体的装配顺序与结构逻辑。

简单来说,BOM不仅记录“用什么料”,还清楚标明“怎么组装”。

它就像是一张产品的“树状结构图”,把产品拆解成一层一层的零件、部件、原材料,层级分明,关系清楚。

而且,BOM的作用,远不止设计和工程师手中的技术资料。它的真正价值,是贯穿整个企业核心业务流程:

研发设计阶段,BOM是产品结构和材料选型的依据;

生产制造阶段,BOM是工艺规划、装配流程、生产计划的基础;

采购与供应链环节,BOM是下订单、备料、控制库存的核心数据;

财务成本核算时,BOM又是核算单件成本、计算报价的关键工具。

可以说,只要企业在生产产品,就一定离不开BOM。

二、BOM有多少种?能不能合在一起?

如果大家稍微接触过BOM,就会发现:一个产品的BOM,根本不止一张。

常见的几种BOM有:

工程BOM(EBOM):研发设计用,主要关注产品结构、功能、设计逻辑。

制造BOM(MBOM):生产制造用,关注生产过程、工艺路线、物料替代、装配顺序。

采购BOM(PBOM):采购部门用,关注物料采购、供应商、订货数量、交期安排。

有的企业还有服务BOM、销售BOM,用于售后服务、客户报价,分别关注维修、更换、价格等信息。

不同的BOM,虽然都围绕“同一个产品”,但视角、用途完全不同。

那能不能把它们合成一张表,大家统一用、统一改?

这是很多企业、老板最常问的问题。

答案是:理论上可以联动,但绝对不能完全合并成一张表。

为什么?

因为这些BOM的核心出发点不同:

工程BOM关注“结构正确”,属于产品设计逻辑;

制造BOM关注“怎么做出来”,需要拆分工序、加工艺路线、考虑物料替代、生产批次;

采购BOM关注“怎么买”,只关心物料编码、采购数量、供应商信息。

如果你硬把它们合在一起,不仅表格会复杂到难以维护,而且:

研发部门的数据太细,制造部门用不了;

制造部门的工艺信息,采购部门根本不懂;

采购部门的交期、供应商信息,研发部门根本不关心。

那是不是就只能各管各的、毫无关系?

也不是。成熟企业的做法是:

底层数据一致,BOM之间联动;

各部门在各自系统中看自己的BOM“视图”,操作简单、专注本职;

研发一改设计,制造BOM、采购BOM自动更新关联的字段;

系统能自动记录版本号、变更记录,确保修改过程可追溯。

这种方式,既避免了“各做各的、数据打架”,又保留了不同部门的专业分工。

三、BOM和MPS、MRP有啥关系?

很多人在工厂或ERP系统里,总会听到这些名词:BOM、MPS、MRP

听起来它们都和“生产”“物料”“计划”有关,不少人都会有个疑问: “这些词有啥区别?为什么总是一起提?”

先说结论:

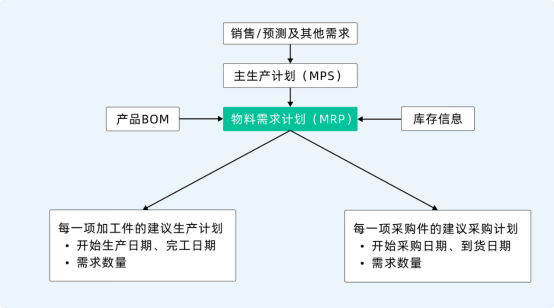

BOM是产品“结构清单”,是我这个产品到底用什么物料、怎么装配的详细账单;

MPS是生产“排产计划”,决定我要生产多少、什么时候生产;

MRP是物料“需求计划”,计算要买哪些物料、买多少、啥时候到。

所有的生产计划、采购计划、库存运算,其实都是先从BOM出发:

MPS先定目标:“我要生产多少台产品、什么时候交付”;

系统会自动“展开BOM”,计算出各个零件、原材料的总需求量;

然后,MRP根据这些数据,细算哪些物料需要采购、哪些可以用库存、哪些要提前下单。

没有BOM,这一切都算不出来。

举个例子:

假设我们要生产1000部手机,这个手机的BOM列出了每部手机需要的所有零件,包括:

屏幕:1个

电池:1个

主板:1块

外壳:1个

充电器:1个

第一步:MPS—生产排产计划

MPS的作用是制定生产计划,确定生产目标和交货时间。 例如:

“我要在下个月生产1000部手机,计划分批生产,每天生产50部。”

MPS的目的是确保生产线有足够的产量来满足需求,它为下一步的物料采购和排程提供了目标数据。

第二步:BOM—展开物料需求

MPS确定了生产数量和时间,但它并不知道具体需要哪些物料,也不知道这些物料具体需要多少数量。 这时,BOM发挥作用,它会展开,计算出每个部件的需求量。

根据上述手机BOM,MPS计算出:

屏幕:1000个

电池:1000个

主板:1000块

外壳:1000个

充电器:1000个

这就是BOM展开后的“物料需求量”。

第三步:MRP—物料需求计划

现在,MPS给出了生产目标和时间,BOM给出了物料的数量和类型,但我们还不知道这些物料何时采购、需要多少库存。 这时,MRP会根据BOM展开的物料需求量,再根据现有库存量来计算:

哪些物料需要立即采购;

哪些物料可以从现有库存中调动;

哪些物料需要提前下单,以避免生产中断。

比如,假设仓库中已经有200个电池和100个充电器,MRP会根据这个库存信息:

剩余电池需要购买800个;

剩余充电器需要购买900个。

MRP还会考虑供应商的交货周期、采购提前期,确保采购计划和库存安排可以满足生产需求。

四、BOM如何在ERP系统中运作?

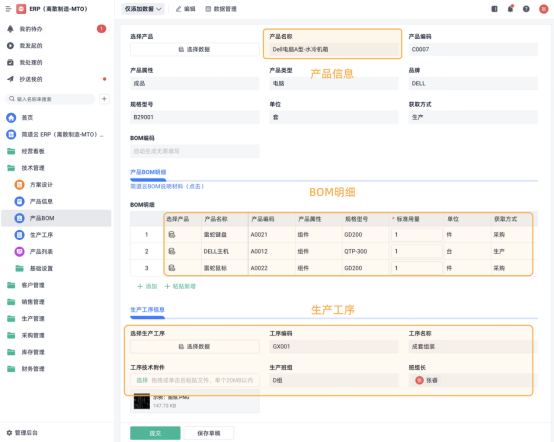

ERP系统是连接企业各部门、整合数据和优化资源的核心工具。而BOM作为产品结构的“蓝图”,在ERP系统中的运作至关重要。

它不仅是物料管理的基础数据,也是整个生产、采购、库存、财务管理的“数据纽带”。

1. BOM在ERP系统中的创建与维护

在ERP系统中,BOM的创建通常由产品设计团队或工程团队负责。BOM创建是基于产品设计和结构要求,在ERP系统中将所有的零部件、原材料、装配顺序、数量等信息逐一录入系统。这些信息一旦被录入,便会与其他业务模块(如生产、采购、库存等)紧密联动。

创建步骤:

定义产品结构:在ERP系统中,设计团队会根据产品的工艺和结构要求,定义产品的层级结构,从总成到零部件逐层拆解;

录入物料信息:每个零部件和原材料的物料编码、规格、数量、单位等信息都需要录入系统;

装配关系设置:在系统中,BOM还需要定义物料之间的装配关系,确保生产流程能够顺利展开。

创建完成后,BOM在ERP系统中就可以作为企业数据流的基础,与其他模块(生产、采购、库存等)无缝对接。

2. BOM与生产模块的关系:生产计划的基础

一旦BOM被建立,它将成为生产模块的基础数据。在ERP系统中,生产计划通常会依赖于BOM来展开物料需求和生产任务的分配。

生产模块运作:

生产排程:生产计划首先从MPS(主生产计划)开始,确定需要生产多少数量的产品。然后,系统会自动“展开”BOM,确定每种产品所需的原材料和零部件数量;

工艺流程安排:根据BOM中定义的装配关系,ERP系统能够安排生产线上的工艺流程,确保生产过程符合BOM的要求。

通过这种方式,BOM与生产模块紧密协作,确保了生产的顺利进行。

3. BOM与采购模块的关系:物料采购的依据

BOM的另一大作用是为采购模块提供物料需求计划。ERP系统通过BOM自动计算出生产所需的所有物料数量,这些信息会直接影响到采购计划的制定。

采购模块运作:

物料需求计算:在生产计划确定后,ERP系统会根据BOM展开物料需求,并判断现有库存中是否有足够的物料。若库存不足,系统会自动生成采购订单,请求采购部门补充所需物料;

供应商管理:系统会根据BOM中定义的物料信息,自动选定供应商、计算采购数量,并安排交货时间。

通过这种方式,BOM与采购模块的协作确保了物料的及时供应和库存管理的精确性。

4. BOM与库存模块的关系:物料管理的核心

在ERP系统中,库存模块依赖于BOM来管理物料库存和调配。通过BOM,系统能够精准计算出每个生产任务所需的物料,从而进行库存的管理和物料的调拨。

库存模块运作:

库存管理:在生产过程中,系统会根据BOM的物料需求,实时监控库存情况。如果库存不足,系统会通过MRP(物料需求计划)自动生成采购需求;

物料调拨与领料:当生产开始时,系统会依据BOM提供的物料信息,自动安排领料、调拨和生产线上的物料发放,确保生产不会因为物料短缺而中断。

通过这种方式,BOM和库存模块的精确对接确保了库存的合理调度和生产的连续性。

5. BOM与财务模块的关系:成本核算的基础

BOM在ERP系统中还与财务模块紧密相关。它为财务团队提供了准确的物料成本数据,确保成本核算的准确性。

财务模块运作:

成本核算:每个产品的BOM都包含了生产所需的所有物料和工艺信息。财务模块通过BOM中记录的物料成本,计算产品的生产成本;

产品定价:BOM也影响着产品的定价策略。根据BOM中列出的物料成本,企业能够计算出产品的生产成本,并以此为依据制定合理的市场售价。

通过BOM提供的精准物料信息,财务模块能够帮助企业优化成本结构,实现有效的财务管理。

五、写在最后

没有BOM,生产计划就没法精准,采购就会乱,库存就会积压,成本就控制不住。

BOM是企业运营的“底盘”,它直接影响着每一项操作的流畅度。

想要让企业的生产更高效,库存更精准,成本更可控,最终还是得管好BOM。

它不仅仅是物料清单,而是整个ERP系统中贯穿始终的核心数据主线。

管好BOM,精细化管理就能从这里开始。